Equipos e instalaciones

Intercambiadores de calor para naves avícolas

Para leer más contenidos de aviNews Febrero 2017

Equipos e instalaciones

Para leer más contenidos de aviNews Febrero 2017

Desde hace ya algunos años, hemos visto la aparición en el mercado de un nuevo tipo de máquinas para granjas avícolas, enfocadas principalmente al ahorro, reduciendo los consumos energéticos de las explotaciones.

Los intercambiadores de calor son realmente un invento bastante antiguo como tal, y muy desarrollado y usado en casi todos los sectores industriales con multitud de aplicaciones para intercambiar temperatura entre todo tipo de fluidos y procesos.

Su uso en las granjas avícolas, viene de la mano de la tecnificación y automatización de éstas, con la necesidad en las naves de un control climático exigente y preciso.

En avicultura se incrementan mucho los consumos energéticos, tanto para conseguir temperaturas elevadas al inicio de las camadas como para conseguir temperaturas bajas y estables al final de éstas.

¿INTERCAMBIADORES DE CALOR PARA GRANJAS AVÍCOLAS SÍ O NO?

La respuesta es que siempre sí. Su uso es sin ninguna duda beneficioso, pero no todo es tan sencillo.

Existen varios tipos de intercambiadores de calor en el mercado específicos para instalaciones avicolas, todos, absolutamente todos, aportan ahorros energéticos a las instalaciones.

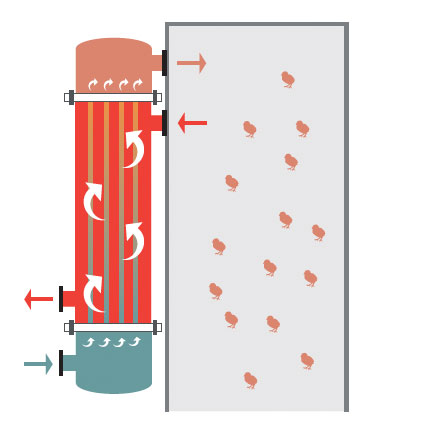

El principio de funcionamiento es muy sencillo, calentamos el aire frio del exterior que debemos introducir en la nave, con el aire caliente que debemos extraer de la nave por la necesidad de renovación.

Ahora bien, todos los fabricantes prometen ahorros energéticos en mayor o menor medida que siempre son atractivos, pero que en la mayoría de los casos sólo se dan bajo muy determinadas y especiales circunstancias.

Estos ahorros no son constantes ni permanentes:

Si instalamos un intercambiador de calor en nuestra nave y el fabricante nos “promete” un ahorro de pongamos un 50% de energía, esto puede ser real, un día de mucho frio exterior, al principio de la camada cuando necesitamos mayor temperatura y ventilación y con el intercambiador en perfectas condiciones.

Pero, esto en la realidad ocurre en muy contadas ocasiones, por lo que lo que no debemos hacernos falsas ilusiones.

El factor de decisión principal para la compra e instalación de los intercambiadores de calor, depende del tiempo en tener retorno de la inversión que supone, o dicho de modo más sencillo, ¿ me resultará o no rentable?

Como vemos, caemos en una incongruencia, decimos que su uso es siempre beneficioso y por otro lado planteamos si es rentable…. y éste es el gran dilema que intentaré explicar a continuación, para ayudar a decidir al lector.

AHORRO ENERGÉTICO

En primer lugar, tratemos de poner encima de la mesa todos los factores que nos llevan a decir que su uso es siempre beneficioso.

El principal es el ya mencionado ahorro energético, que será mayor o menor dependiendo de las circunstancias.

El elemento común y principal de todos intercambiadores es la zona o superficie donde el aire caliente (que sale de la nave) incide y calienta, el aire frio de que entra desde el exterior y al estar calentado por el aire que sale, se calienta a su vez, pero sin mezclarse o tocarse ambos aires.

MEJORES RESULTADOS

Existe además otro factor que rara vez se nombra y tiene en cuenta, y menos todavía se mide o pondera, los mejores resultados de conversión y engorde, y este también depende de las circunstancias, y muy difícil de medir, pero existen estudios, basados en pura experiencia que nos indican que realmente se produce una mejora en los factores de conversión, menor índice de mortalidad y mejor calidad de patas, debido al uso de intercambiadores de calor en naves de engorde, como consecuencia de la mejora de la calidad del ambiente y de la cama.

Como factor determinante para decir si la instalación de este tipo de aparatos es rentable, es el aparato en sí mismo, sus características intrínsecas a su diseño, fabricación y su precio.

En el mercado existen diferentes tipos de aparatos de muy diversas tipologías y maneras de obtener resultados, así como de muy diferentes precios.

MATERIAL

Esta superficie ha de ser de un material que tenga muy buena transmisión térmica y a su vez muy buenas características de soportar los elementos corrosivos que transporta el aire en su salida, tales como el amoniaco.

Como hemos explicado, el aire que extraemos de la nave sale caliente, éste calor es el que procuramos “robar” en la medida de lo posible para calentar el aire frío que meteremos en la nave, pero este aire también viene cargado de suciedad, polvo, humedad, etc., y estos elementos nos complican mucho el trabajo del intercambiador y su mantenimiento.

Existen en el mercado dos tipos de intercambiadores según el material que se utiliza para el intercambio de temperatura:

PLÁSTICO VS ALUMINIO

El plástico y el aluminio son óptimos como resistentes a las condiciones agresivas que se encontrarán, pero la gran diferencia es su coeficiente de conducción térmica.

Mientras que el aluminio es el 4º metal con la mejor conductividad térmica, 236 W por metro cuadrado y grado Kelvin (solo por detrás de la Plata, Cobre y Oro), el plástico tiene 1000 veces menos conductividad térmica.Por lo que los intercambiadores fabricados en este material, tienen que tener una superficie mucho mayor de intercambio (y por ello mucho mayor tamaño) para acercarse a los rendimientos de los fabricados en aluminio, eso sí, su coste de fabricación es mucho menor.

Otro aspecto fundamental inherente al diseño de los intercambiadores es si disponen de sistema de filtrado o limpieza automático.

Como se ha dicho el aire de las naves aparte de caliente y cargado de humedad, transporta gran cantidad de polvo e impurezas sólidas, que se depositarán en cualquier parte de nuestro intercambiador, especialmente en los conductos de intercambio, que suelen ser de pequeño tamaño y por donde hacemos circular el aire a una velocidad no muy elevada para darle tiempo a ceder la temperatura a la superficie de intercambio.

Si no filtramos convenientemente el aire antes de hacerlo pasar por el intercambiador, (debido a que el polvo se depositará en él), paulatinamente se ira obstruyendo y cubriendo la superficie de intercambio de temperatura con él.

Con esto, rápidamente se irá disminuyendo la capacidad del aparato, y necesitará de un mantenimiento de limpieza de la superficie de intercambio muy constante para mantener las performances dentro de unos valores mínimos.

LIMPIEZA

Automático: Limpieza puede ser automática, con sistemas de rociado de agua que hacen un lavado periódico de la superficie de intercambio, arrastrando el polvo y otros materiales.

Manual: También puede ser manual, con lo que necesitará de mano de obra muy frecuente, de dos a tres veces diarias en la época de máximo uso.

IMPORTANCIA DEL SISTEMA DE FILTRADO

Dentro de los aparatos que por el contrario, disponen de un sistema de filtrado de aire para evitar el problema anteriormente descrito, nos encontramos con dos tendencias:

1. Con sistemas de limpieza automática de filtros, pues estos se obstruirán cada poco tiempo, disminuyendo el flujo de aire que es capaz de atravesarlos y con ello la capacidad del aparato.

2. Con sistemas manuales de limpieza de los filtros, que de nuevo necesitarán de mano de obra muy frecuente.

ORDENADORES DE CLIMATIZACIÓN

Además de todo lo expuesto, sobre las características constructivas y capacidades de los diferentes tipos de intercambiadores, existe un factor que no debemos dejar de lado y es la posibilidad de que el intercambiador “hable” con el ordenador de ventilación de la nave, y sea controlado también por éste, para formar un equipo con los demás sistemas instalados en la nave, y no funcionar por libre.

De ésta forma se garantiza que será utilizado cuando sea necesario y posible, a su máximo rendimiento en combinación con todos los sistemas.

Dentro de este aspecto también es reseñable que la mayoría de ordenadores de climatización/ventilación de las naves son además, controlables a distancia, por lo que podremos actuar sobre la ventilación y el intercambiador desde cualquier sitio a través de un ordenador, tablet o teléfono móvil, con la comodidad que ello supone.

Resumiendo y concluyendo, intercambiadores sí, pero atendamos y sopesemos todos los factores descritos antes de decidirnos.

Normalmente los aparatos con menor precio conllevan un mantenimiento manual muy constante que hará que nos cansemos, aparte de no estar conectados al ordenador de la nave y tener un rendimiento muy inferior, siendo necesarias varias unidades por nave para notar el ahorro energético, lo que incrementa el coste.

Los aparatos con características más parecidas a las óptimas según los puntos descritos, suelen ser de elevado tamaño y coste, pero de un rendimiento óptimo y mantenimiento sencillo, por lo que son la opción más recomendable.

Por ello, deberemos tener en cuenta los ahorros energéticos reales y los demás beneficios económicos que obtendremos, para calcular el plazo de amortización que tendrá nuestro intercambiador y así tomar una decisión sobre su instalación.

EXPERIENCIA PILOTO CON INTERCAMBIADORES

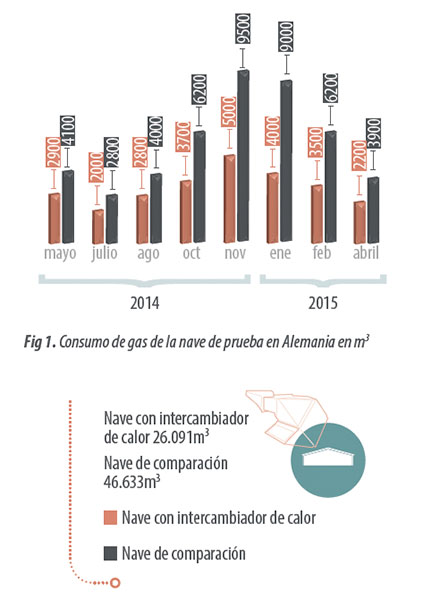

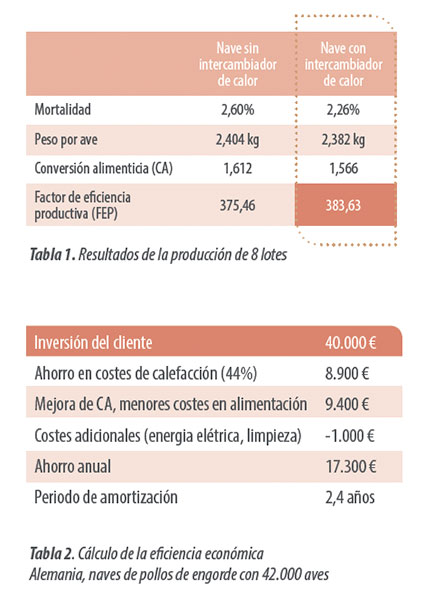

Como ejemplo práctico real se cita una experiencia piloto que se hizo en Alemania en el año 2015, en dos naves gemelas situadas una al lado de la otra de 100 x 20 metros con capacidad de 42.000 pollos en cada una.

En ambas se instaló el mismo tipo de intercambiador de calor y el fabricante de éste le propuso al granjero que en una de ellas dejara el intercambiador apagado por un año (8 lotes, en Alemania el engorde es a 1,8 kgs, +/- 32 días) y le pagaría la diferencia de consumo de gas adicional, al cabo de estos 8 lotes.

El ahorro real de gas fue de un 44%, en total 9.000 € que el fabricante del intercambiador pago al granjero, pero además se obtuvieron los siguientes datos de mejora:

Lesiones en las almohadillas plantares e informe del matadero