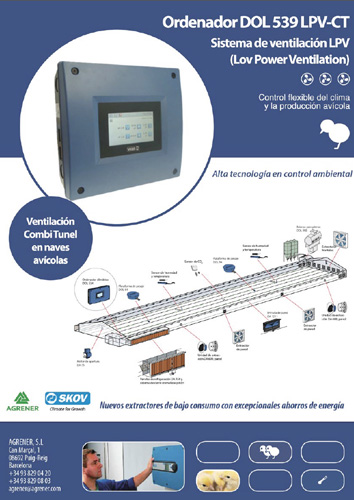

Partiendo de conceptos simples, con los que todos estamos familiarizados, intentaremos sacar conclusiones prácticas de fácil aplicación en nuestras naves de pollos para la ventilación de invierno

El pasado mes de mayo, y gracias a la Jornada Técnica Internacional de Especialización organizada por aviNews, contamos con la ponencia magistral del Dr. Mickel Czarick, responsable del control ambiental en naves avícolas del Poultry Science Department de la Universidad de Georgia (USA).

El Dr. Czarick es, sin duda, junto con Robert Barnwell, de Cobb Vantres LTD., uno de los grandes referentes en la investigación y difusión de sistemas eficaces y funcionales de ventilación en naves de pollos de engorde. En el número anterior de esta revista, el Dr. Czarick, junto con otros compañeros de la Universidad de Georgia, publicó un artículo denominado “El mantenimiento de la calidad del aire durante la noche” donde expuso la importancia del control de la calidad del aire en nuestras explotaciones.

El instrumental

El uso de instrumental tan sencillo como un anemómetro -podemos encontrar los modelos más básicos por 6€, y los de alta gama, de uso profesional, sobre 100-150€- y un manómetro de presión diferencial -de primeras marcas por menos de 150€- nos indicará en qué rango de eficacia está trabajando la ventilación en nuestra nave. Complementar esta instrumentación básica con cámaras termográficas o máquinas de humo puede ser muy interesante para profesionales o grandes integradoras.

Valoración de la eficacia & eficiencia

Tanto la eficacia como la eficiencia de nuestro sistema de ventilación no sólo está vinculada a la etapa de diseño de la instalación. Debemos tener en cuenta el mantenimiento de las entradas de aire, de los ventiladores, como el cambio de motores, control de la tensión de las correas, limpieza de las palas, revisión de la apertura de las lamas, etc.

Oxígeno & gases tóxicos

Esta tarea ya no sólo consiste, como se ha estado considerando hasta hace poco, en la renovación del oxígeno y eliminación de gases tóxicos, fundamentalmente dióxido de carbono y especialmente el amoníaco.

El amoníaco, de creciente importancia ya no sólo por las mermas productivas y posible causante de afecciones en los granjeros a la hora de realizar trabajos prolongados en el interior de las naves, sino también por la previsible obligatoriedad de medición y control en nuestras explotaciones con la publicación de las próximas Mejores Técnicas Disponibles y su incorporación en la reglamentación europea prevista para finales de 2016.

Extracción de agua

Ahora también hay que considerar que nuestro sistema de ventilación debe ser capaz de extraer la gran cantidad de agua que es introducida en la nave cada día, tanto por el aire de renovación como por el agua de bebida, que termina en la nave por fugas en las tetinas o tuberías y sobre todo, por las heces, la respiración y evapotranspiración de los animales. Es agua que NO queremos que termine en la yacija y que hay que ser capaces de extraer con la ventilación como único arma.

Se estima que sólo el 20% del agua que entra en la nave por los bebederos es retenido por el animal de forma definitiva, lo que significa que el 80% debe ser expulsado de la nave y para ello sólo contamos con los ventiladores y su modo de funcionamiento.

Lo primero que debemos hacer es determinar el grado de hermeticidad de nuestra nave. Si nuestra nave se encuentra en los valores admisibles, podemos estar seguros de que con un correcto diseño de la instalación y unos adecuados parámetros de programación de los tiempos de maniobra, estaremos ahorrando mucho dinero en calefacción y penalizaciones de matadero.

Las pruebas de hermeticidad demuestran qué porcentaje del aire introducido en la nave lo hace por las entradas previstas y, por lo tanto, realizará el recorrido esperado -paralelo al techo hasta el centro de la nave- frente al porcentaje de aire que entra por las aperturas parásitas que crean corrientes de aire inapropiadas, apelmaza la basura y nos hace perder calor (combustible=dinero).

Método de valoración clásico

El método clásico para conocer nuestra posición de partida consiste en cerrar todas las entradas de la nave y conectar un ventilador de gran capacidad -o dos de media- y medir la presión negativa que se obtiene en la nave.

- Obtener un valor por debajo de 10Pa suponía que la mitad del aire de renovación de la nave provenía de entradas parásitas.

- Alcanzar valores superiores a 50Pa se traducía en que más del 80% del flujo estaba siendo correctamente introducido en la nave por las entradas previstas, llegando a la parte más alta de la cumbrera y recibiendo un correcto acondicionamiento antes de bajar al nivel de los animales y la cama.

Método de valoración actual

Actualmente, sin embargo, se consideran estos números demasiado generales al no tener en cuenta el tamaño de la nave ni la capacidad de extracción real del ventilador utilizado -lo que es imposible de cuantificar a nivel granja-. Por esto se establecen tres niveles de hermeticidad:

[mks_accordion]

[mks_accordion_item title=”Poco Hermética”]

1,2 m2 de entradas parásitas por cada 1.000 m2 de planta: nave muy poco hermética. Bajo control del ambiente en la nave tanto en invierno como en verano por encima de este valor.

[/mks_accordion_item]

[mks_accordion_item title=”Hermeticidad Aceptable”]

0,8 m2 de entradas parásitas por cada 1.000m2 de nave: nave con una aceptable hermeticidad. Las entradas de ventilación mínima pueden ser suficientemente eficaces. Por debajo de este valor es necesario iniciar actuaciones que mejoren el nivel de sellado de la nave.

[/mks_accordion_item]

[mks_accordion_item title=”Hermeticidad Ideal”]

0,6 m2 de entradas parásitas por cada 1.000 m2 de nave: nave con hermeticidad ideal. Óptimo control de las entradas de aire, del ambiente interior y de los costes en combustibles.

[/mks_accordion_item]

[/mks_accordion]

Para poder realizar el test correctamente, se requieren gráficas concretas para nuestras naves, que nos indicarán para cada uno de los niveles objetivo anteriormente descritos las presiones a considerar.

Para poder realizar el test correctamente, se requieren gráficas concretas para nuestras naves, que nos indicarán para cada uno de los niveles objetivo anteriormente descritos las presiones a considerar.

Por ejemplo, para una nave de 120 metros de longitud y 13 de anchura, tras cerrar todas las entradas y conectar en directo un ventilador de gran caudal estándar (suponiendo que tenga una capacidad real a 25 Pa de 31.600 m3/h, los más utilizados en la Península), tendremos unos 1,2 m2 de entradas parásitas por cada 1.000 m2 de nave si la presión estática obtenida es de 15 Pa, si es de 28 Pa tendremos 0,8 m2 y 0,6 m2 por cada 1.000 m2 de planta si logramos 42 Pa.

En función de estos valores comentados anteriormente hay que plantearse actuaciones para mejorar el aislamiento y la hermeticidad de la nave.

Siempre debemos tener en cuenta que cualquier inversión en este aspecto va a ser amortizada en ahorro de combustible, mejora del índice de conversión y descenso de las penalizaciones en matadero por cama húmeda.

El diseño de la instalación es fundamental para que el flujo de aire sea el correcto

El aumento de la temperatura incrementa la capacidad del aire de retener agua a nivel de la yacija, secándola con cada ciclo de ventilación

El aumento de la temperatura incrementa la capacidad del aire de retener agua a nivel de la yacija, secándola con cada ciclo de ventilación

Una vez que conseguimos tener la nave en un nivel alto de hermeticidad, ya sólo debemos controlar los flujos de aire y los ratios de ventilación.

Velocidad del aire

Además de seguir la dirección correcta, debemos conseguir que el aire penetre a través de estas entradas a la suficiente velocidad para llegar al centro de la cumbrera. Este requisito se traduce en conseguir una presión negativa con los extractores de ventilación cíclica o mínima funcionando entre 20 y 30 Pa.

La presión negativa se establecerá en función de la anchura de la nave, el tipo de entrada y su posición en las paredes, la hermeticidad de la instalación, la ausencia de obstáculos en el recorrido de estas corrientes de aire -cables, luminarias, cerchas, etc- y la diferencia entre la temperatura exterior e interior. Esta regulación se debe conseguir manejando exclusivamente el grado de apertura de estas entradas de aire.

Ratios de ventilación

El último punto para asegurar una renovación del aire eficiente y económicamente viable es optimizar los ratios de ventilación mínima. El concepto de simple restitución del oxígeno consumido por la actividad metabólica de las aves se ha quedado atrás como hemos visto anteriormente.

En la actualidad lo que pretendemos es que la ventilación mínima o cíclica controle los niveles de amoníaco y dióxido de carbono además de la humedad. Controlar el nivel de humedad relativa de la nave, marca la necesidad de ventilación mínima, ya que frecuentemente valores elevados de humedad van unidos a la aparición de amoníaco.

Históricamente las tablas de ventilación mínima de los manuales de manejo han referenciado los tiempos del ciclo a necesidades de renovación del volumen de la nave en un tiempo determinado o a volúmenes de extracción por kg de peso vivo de los animales alojados, dejando de lado el valor de la cantidad de agua que se introduce en la nave y que debe ser extraída en un 80% para evitar camas húmedas y exceso de humedad.

Aunque lo más acertado a la realidad para ventilar correctamente sería usar cálculos de renovación de volúmenes de aire partiendo de datos de humedad y temperaturas de bulbo seco que nos permitieran a través de tablas psicométricas obtener la cantidad de agua que hay en el aire interior y exterior, llevar esto a la práctica es un verdadero disparate.

Debemos tener en cuenta la cantidad de agua introducida en la nave. Deberá ser extraída en un 80% para evitar camas húmedas y exceso de humedad

Para simplificar el cálculo se pueden considerar unas condiciones desfavorables pero frecuentes en nuestras latitudes.

Para simplificar el cálculo se pueden considerar unas condiciones desfavorables pero frecuentes en nuestras latitudes.

Si en nuestras naves disponemos de ventiladores (siempre para ciclos de 300 segundos) de:

- Gran caudal, tipo 42” (1.200 mm o 36.000 m3/h)

- Medio caudal, tipo 30” (760 mm o 15.000 m3/h)

Contemplando una temperatura exterior de 0ºC y 50% de humedad relativa -HR- y estimando una humedad relativa interior óptima -según las tablas de manejo- del 60%, para las diferentes temperaturas interiores tendríamos los siguientes valores:

- Para 32ºC de temperatura interior necesitamos 10 segundos de funcionamiento de un ventilador de alto caudal (si consideramos 4 segundos de arranque nominal) o 16 segundos (considerando 2 de arranque) con un ventilador de medio caudal, por cada 400 litros de consumo de agua de nuestros animales.

- En los mismos supuestos, para 27ºC necesitamos 15 segundos con un ventilador o 10 segundos con dos de alto caudal frente a 28 segundos con uno de media o 14 con dos, por cada 400 litros.

- Para 21ºC, 21 segundos uno o 13 segundos con dos de alto caudal y 41 y 21 segundos respectivamente para uno o dos ventiladores de medio.

Estos ratios de ventilación son una estimación simplificada de los tiempos óptimos de funcionamiento.

Humedad relativa

Monitorizar la humedad relativa del interior de la nave es fundamental para ajustar estos ciclos.

- Humedades superiores al 70% implican que la cama está absorbiendo humedad y se deberían incrementar los tiempos.

- Por debajo de 50% puede ser demasiado pulverulenta si esta circunstancia se da durante demasiado tiempo.

Si la HR es muy baja, cuidado con bajar la ventilación, porque debemos considerar también los niveles de dióxido de carbono, que se encuentran muy altos al principio de la crianza cuando están funcionando a pleno rendimiento las campanas de gas.

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en aviNews

REGISTRARME