Os benefícios do pelete para desempenho zootécnico do frango de corte estão comprovados por inúmeros estudos já realizados a nível mundial.

Para entender melhor esse conflito, que é amplo, este artigo será subdivido em três publicações.

Antes de tudo, é importante definir o que é o processo de transformação de ingredientes farelados em peletes.

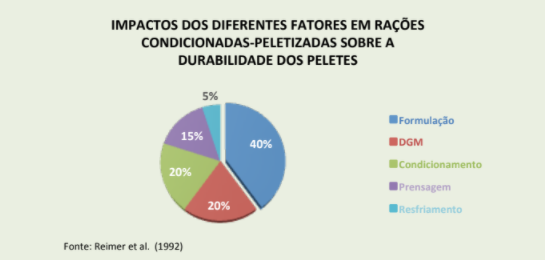

De acordo com Reimer et al. (1992) fatores como a Formulação, o DGM (Diâmetro Geométrico Médio da partícula) da ração farelada, o condicionamento, a prensagem e o resfriamento impactam diretamente na durabilidade do peletes.

Fator de > impacto:

Formulação 40%

A variedade de matérias primas e suas distintas características nutricionais e físicas, desafiam o processo a cada nova composição de formulação.

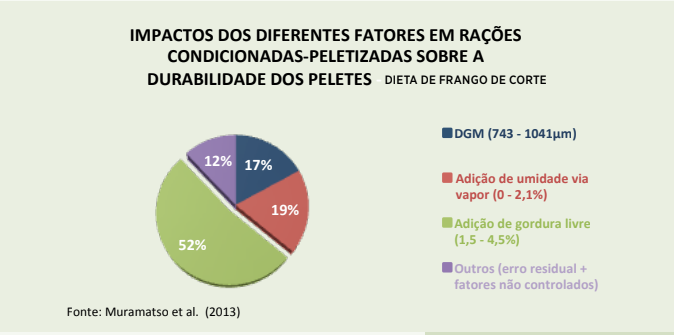

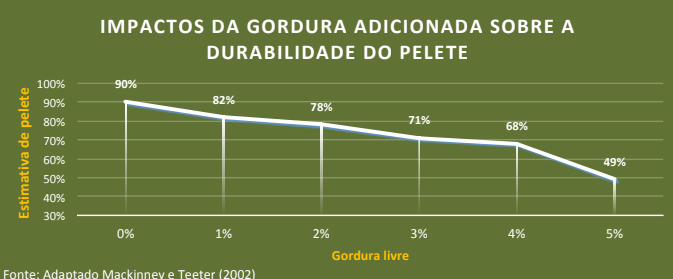

Fator de > impacto: Gordura

livre (adição 1,5 – 4,5%) 52%

A adição de gordura livre via misturador em percentuais de 1,5 a 4,5% afetaram em até 52% a durabilidade dos peletes. Tal constatação comprova a tese de Reimer et al. (1992) de que a formulação e sua composição para atender aos níveis nutricionais de cada espécie, é o fator de maior impacto no processo de peletização para a formação de bons peletes. Aqui está, então, o ponto de inflexão.

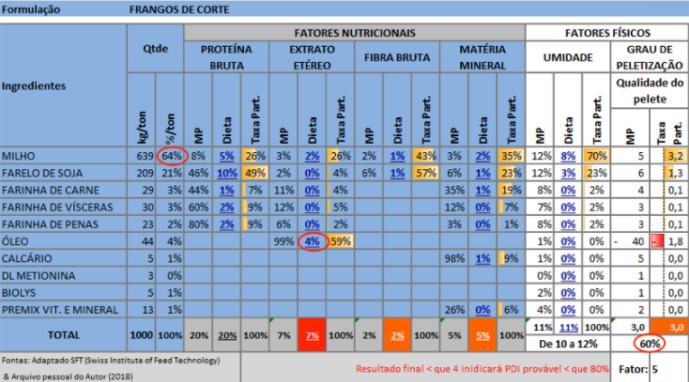

Tabela 1: DIETA DE FRANGOS DE CORTE

As dietas para frangos de corte têm por características:

Tal associação resultará, como regra, em baixa qualidade de pelete (60 a 70%), porém, alta eficiência na prensagem.

A tabela 1 faz uma associação das características individuais de cada matéria prima de forma quantitativa quanto à influência sobre a qualidade do pelete, com notas de 1 a 10, totalizando um valor de PDI aproximado.

O estudo da formulação evidencia que diferentes fatores/variáveis impactam significativamente sobre o processo e a qualidade do pelete, sendo necessário complementar o estudo e entender qual é a intensidade em que resulta essa interferência.

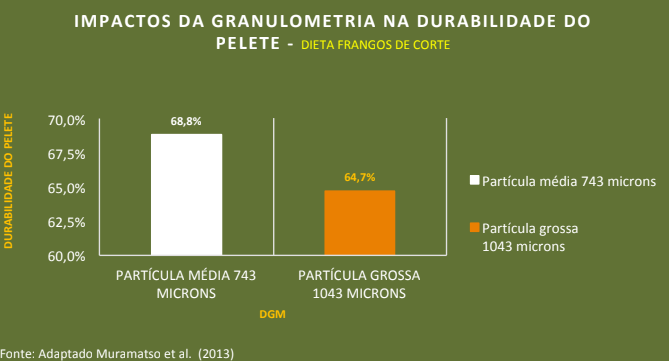

FATOR DGM (Diâmetro Geométrico Médio da partícula)

Muramatsu keisuke et al. (2013), verificou que à medida que o tamanho da partícula aumenta, a durabilidade do pelete diminui.

Redução de 4,1 pontos no PDI

com moagem mais grossa.

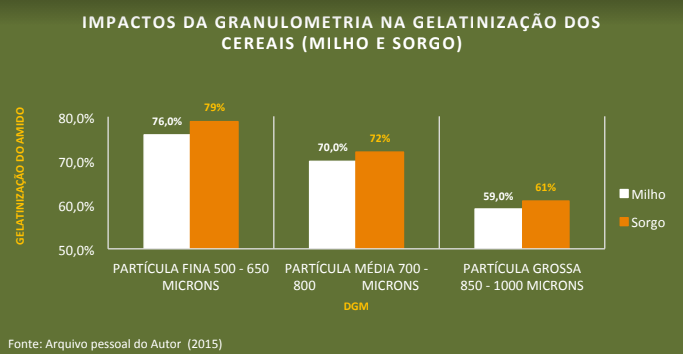

Em estudo interno do próprio autor (2015), foi verificada a redução do grau de gelatinização do amido em cereais (milho e sorgo) à medida que o DGM dos grãos foi aumentando.

Redução de 17 pontos no grau

de gelatinização do milho e

18 pontos no sorgo, 22,5% de

perdas quando comparadas

partículas finas e partículas

grossas.

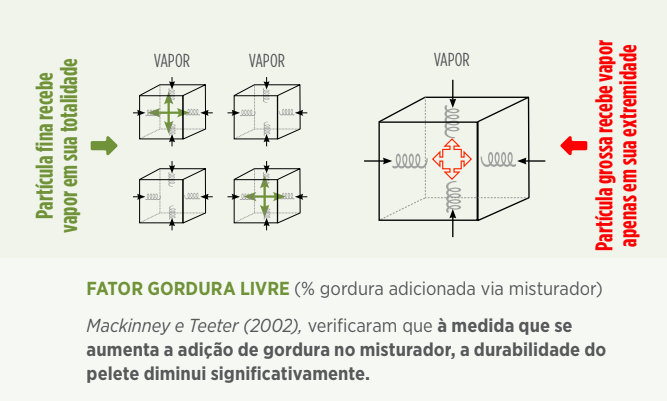

A partícula mais fina proporciona maior área de contato para a aplicação do vapor que proporciona melhor absorção elevando o grau de umidade e o efeito de gelatinização.

Redução de até 41 pontos no PDI com adição

de 0 a 5% de gordura no misturador.

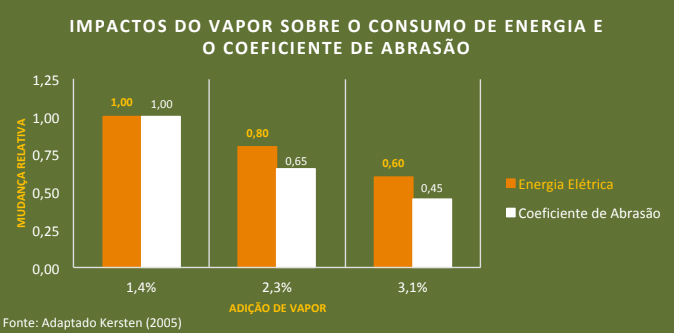

FATOR VAPOR

Redução de até 40% no consumo de energia e

55% no coeficiente de abrasão ao incremento

de 1,4 a 3,1% na adição de vapor.

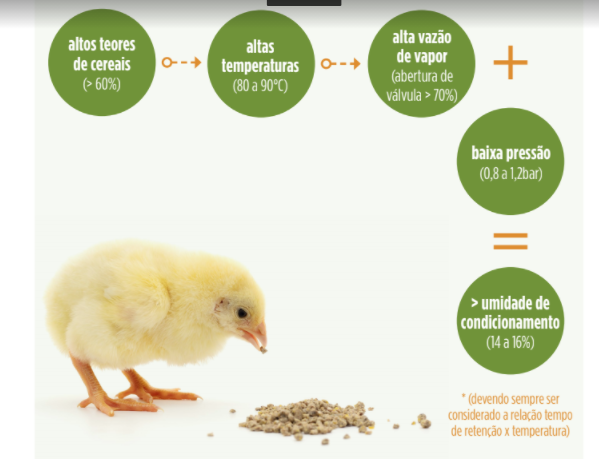

TEMPO, TEMPERATURA, UMIDADE E PRESSÃO

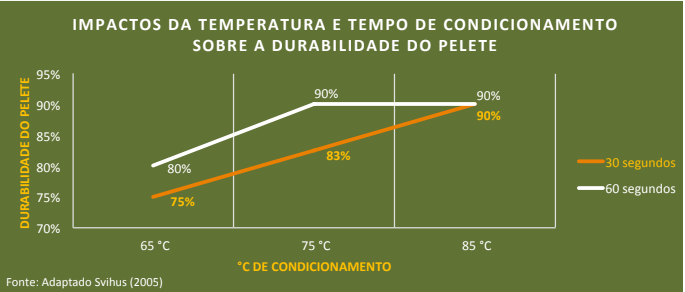

1/2 – TEMPO/TEMPERATURA

Svihus (2005), verificou que a relação tempo/temperatura impacta significativamente a durabilidade do pelete, onde < tempo de retenção demanda > temperatura, assim como > tempo de retenção demanda < temperatura de condicionamento para se obter o mesmo PDI.

Com 60 seg de retenção é possível atingir um PDI de 90% com 75 °C. Para 30 seg é necessária uma temperatura mínima de 85 °C.

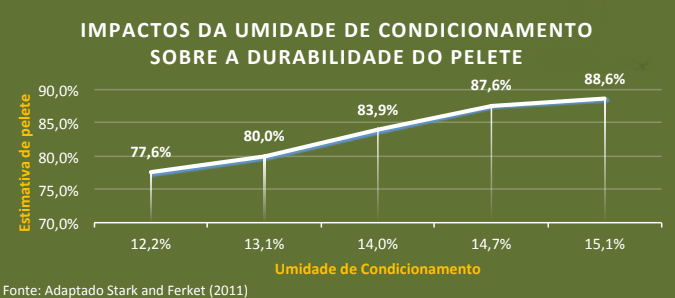

Stark and Ferket (2011), verificou que, à medida que o percentual de umidade no condicionador foi elevado, a durabilidade do pelete melhorou significativamente.

Com umidades crescentes de condicionamento entre 12,2 a 15,1%, foi incrementado 11 pontos no índice de PDI.

Umidades adicionadas via vapor aquecem e gelatinizam o amido do farelo rompendo suas estruturas, causando efeito de aglutinação natural e facilitando a unificação das partículas na moldagem da massa através da compressão entre rolos e matriz.

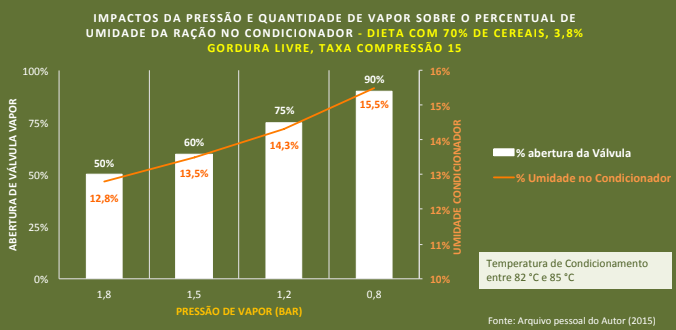

Em estudo realizado pelo próprio autor (2015), em uma dieta com 70% de cereais (milho), foi verificado que, à medida que a pressão de vapor era reduzida, ocorria interação direta com a temperatura de condicionamento também em redução. Para se manter a temperatura acima de 82°C foi necessário aumentar o percentual de abertura de válvula até 90%.

A redução da pressão de vapor de 1,8 para 0,8 bar possibilitou adicionar mais vapor elevando a umidade de 12,8 para 15,5% no condicionador.

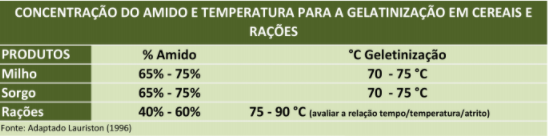

FATOR GELATINIZAÇÃO

Altos teores de cereais > 60%

concentram amido total > 40%.

Muramatsu keisuke et al. (2013), verificou que as diferenças entre as taxas de gelatinização foram encontradas entre os dois processamentos térmicos avaliados neste estudo:

O expander associado ao condicionamento e peletização eleva em até 3,3 (+/- 10%) pontos o grau de gelatinização do amido em relação apenas a peletização.

Quando comparado ao processo de extrusão, a peletização, mesmo com expander, torna limitante a capacidade necessária para se obter uma boa gelatinização do amido, uma vez que o efeito ocorre no condicionador através da energia térmica e na câmara de prensagem, através da energia mecânica, mesmo pelo pouco tempo de retenção na matriz (3 a 5 seg). É nesse quesito que a extrusão supera a peletização, principalmente através da energia mecânica aplicada sob a massa pelo maior tempo e pressão, fazendo-a expandir e elevar o nível de gelatinização. Mesmo assim, na peletização, deve-se buscar no condicionamento o maior tempo/temperatura em acordo com as dietas de forma a atingir o maior índice possível de gelatinização no processo.

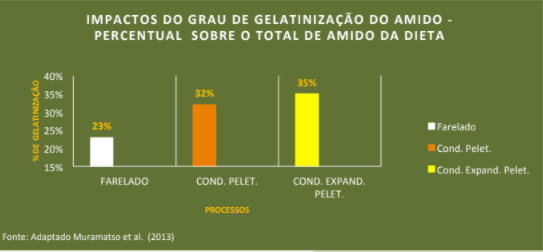

FATOR PRENSAGEM

Em estudo interno do próprio autor (2015), em uma dieta com adição de gordura livre de 3,8%, foi verificado que, à medida em que se aumentou a taxa de compressão da matriz, obteve-se melhor durabilidade de pelete.

O aumento de 2,5 pontos na

taxa de compressão elevou em

15,9 pontos o PDI.

Conhecidos os diferentes Fatores e Variáveis que impactam a qualidade do pelete e suas implicações para o processo, cabe então agora responder ao questionamento inicial:

O Processo deve atender à Nutrição ou vice e versa?

A resposta é: sim, a nutrição deve ser atendida. E, para tal, é preciso compreender que cada dieta nutricional tem sua característica específica. Ela deve ser avaliada de acordo com a tabela de estudos apresentada neste artigo, quanto aos seus fatores nutricionais e físicos antes de processada.

Ao considerarmos como regra 85% de produção efetiva da planta, a demanda será de 44,5 ton/h.

Em geral, os altos volumes comprometem diretamente a qualidade do pelete produzido, pois, na maioria das vezes, o projeto é pensado para atender a capacidade nominal, deixando de avaliar a capacidade efetiva da planta e, quando se precisa optar, a decisão será sempre atender à demanda em volume, ficando em segundo plano a qualidade do pelete.

O próximo artigo abordará os impactos dos diferentes fatores sobre a eficiência produtiva, assim, esse antagonismo real do processo de peletização (qualidade de pelete x eficiência produtiva) em dietas de frango de corte será melhor compreendido.

Assine agora a melhor revista técnica sobre avicultura

AUTORES

Indicadores-chave de desempenho da produção de frango na América Latina: Benchmarking Internacional

José Guilherme Morschel Barbosa

Desbloqueando o potencial da proteína: gerenciando inibidores de tripsina na produção de frangos no Brasil

David Torres

Pontos-chaves no manejo de reprodutores(as) para a qualidade da progênie

Jeffersson Lecznieski

Opinião do especialista – Escassez de ovos: um problema global que reforça a importância da inovação no controle de bactérias

Pablo Cifuentes

Estratégias nutricionais para redução do estresse térmico em codornas japonesas

Lucas Rocha Valfré

Inflamação intestinal: como promover uma microbiota eficiente no frango de corte?

Ricardo Hummes Rauber

Sanidade, risco e segurança alimentar: o que a Influenza Aviária ensina ao setor produtivo

Alimentação inteligente para aves livres: o que considerar?

Betina Raquel Cunha dos Santos Paula Gabriela da Silva Pires Priscila de O. Moraes

Uso de Bromexina no controle e prevenção de doenças respiratórias em frangos de corte

Fabrizio Matté Luiz Eduardo Takano Patrick Iury Roieski Victor Dellevedore Cruz

O papel da nutrição na qualidade de penas em frangos de corte

Brunna Garcia

Microminerais orgânicos: Maior biodisponibilidade para uma melhor produção animal

Equipe Técnica Biochem

A longevidade das poedeiras começa na criação

Xabier Arbe

Eleve o desempenho do incubatório com o novo serviço de suporte para incubação baseado em dados da PETERSIME

Equipe Técnica Petersime

Otimização do desempenho em situações estressantes

Felipe Horta

Vacina Corvac-4: O avanço da MSD Saúde Animal na proteção das aves contra a Coriza Infecciosa

Equipe Técnica MSD

Cobb-Vantress Brasil celebra 30 anos como hub de produção para América do Sul

Como 22 anos de genômica estão moldando o futuro da avicultura

Grant Mason