PUNTOS A TENER EN CUENTA

CHAD DANIELS, Director de I + D en incubación de Chick Master

Chad Daniels es graduado por el Northwest Arkansas Technical Institute y especialista en refrigeración, controles eléctricos y automatismos. Tiene 28 años de experiencia en la industria avícola, especialmente en los procesos y en el desarrollo de incubadoras. Daniels es actualmente Director I+D+i en Chick Master a nivel mundial.

PUNTOS A TENER EN CUENTA

Pareciera que la definición de ventilación es muy simple, pero proveer al edificio o sala con aire freso a la tasa/volumen adecuada y en conjunto con la condiciones del aire fresco es un punto muy crítico y específico para todas las áreas de la incubadora. Al hablar de ventilación de salas de incubación, lo primero que normalmente viene a la mente es satisfacer las necesidades del embrión en desarrollo.

Durante la incubación, el embrión consume oxígeno y produce dióxido de carbono a un ritmo que asciende constantemente a medida que avanza su desarrollo.

Las incubadoras modernas sólo están diseñadas para satisfacer las necesidades básicas del embrión durante el desarrollo mediante el control de la temperatura, la humedad y el volteo, y cuentan únicamente con el sistema de ventilación de la sala para proporcionar oxígeno en forma de aire fresco. El volumen o la tasa de aire fresco requerido por una incubadora está entre 3-5 m3/hora – cfm / 1.000 huevos.

Esto se puede llevar más lejos con un ejemplo, digamos que tenemos una incubadora que incuba 95.000 huevos. A una velocidad de 4 cfm / 1.000huevos, requerirá 380 cfm para proporcionar oxígeno adecuado cuando el embrión alcance 18 a 19 días de incubación. Aquí es donde la condición del aire fresco se convierte en crítica ya que debe estar a un nivel adecuado de temperatura y humedad para mezclarse bien con el ambiente dentro de la incubadora.

Si la temperatura del aire que ingresa a la incubadora es demasiado baja o demasiada alta, la incubadora se enfriará o calentará demasiado y si el nivel de humedad es demasiado bajo o alto, entonces la incubadora no será capaz de mantener el nivel de humedad adecuado. cfm = pie cúbico minuto 1 cfm = 0,028 m3/min

SALA DE NACEDORAS

Es muy similar a la sala de incubación con una excepción, el volumen de aire requerido por el embrión/pollito. El volumen de aire fresco requerido en esta sala esta entre 12-15 m3/hora – cfm / 1.000 huevos, debido a que la etapa de desarrollo está entre los días 18 y 21. Nuevamente, por ejemplo, si la nacedora tiene 30.000 huevos entonces requeriría 360 cfm de aire acondicionado.

La ventilación en las áreas de procesamiento, incluyendo la sala de separación cascarapollito, procesamiento de pollito (clasificación, vacunación, sexaje, etc), las salas de expedición y las salas de lavado y almacenamiento de equipos limpios (carros, bandejas, cestas, etc), debe ser diseñada específicamente para satisfacer las necesidades de los procesos que ocurren en dichas habitaciones. La temperatura, la humedad y la presión son manejadas por el sistema de ventilación.

Mientras que la temperatura y la humedad en estas salas son parámetros que inciden en el bienestar y confort de los pollitos y el personal de la sala de incubación.

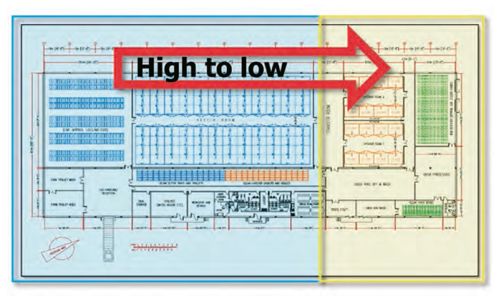

La presión juega un papel sumamente importante para la bioseguridad. Esto se logra manteniendo presiones más altas en áreas limpias y presiones más bajas en áreas sucias, permitiendo así que el aire se mueva solamente en dirección de las áreas sucias. En la sala de separación cáscara-pollito (o sala de saque) se puede evidenciar cómo funciona el diferencial de presión. Normalmente, hay un pasillo que conduce desde las salas de nacedoras hasta la sala de separación cáscara-pollito. Durante el procesamiento o el saque de los carros de las nacedoras, se suministraría aire fresco al pasillo a una velocidad fija y a una temperatura específica para mantener el nivel de confort de los pollitos durante este proceso.

Con el fin de lograr el flujo de aire correcto y una tasa adecuada de recambio de aire, se debe instalar un ventilador de extracción de velocidad variable controlado por presión en la sala de separación cáscara-pollito.

De esta forma se asegura que el aire fresco suministrado al pasillo se desplaza solo hacia la sala de separación. Esto es resultado de que la sala de separación (sucia) se controla con un set-point de presión negativa en referencia a la presión atmosférica.

Las áreas autónomas tienen su propio suministro de aire fresco y extracción de aire sucio

Sería el mismo caso si se tiene una sala de lavado de bandejas conectada con una sala de almacenamiento de bandejas limpias. El aire fresco y limpio sería suministrado a la sala limpia mientras que un ventilador de escape controlado por presión se instala en la sala de lavado. El diseño sería tal que permita un intercambio de aire para ayudar en el secado de las bandejas mientras se alimenta la sala de lavado con suficiente aire para eliminar el calor excesivo y la humedad generada por dicho proceso. Áreas tales como el procesamiento de pollos o la retención de pollos (expedición) son referenciadas como áreas autónomas. Las áreas autónomas tienen su propio suministro de aire fresco y extracción de aire sucio.

El set-point de la temperatura es un requisito para garantizar la comodidad de los pollitos. El volumen de aire freso suministrado a la sala se calcula dependiendo de la cantidad de pollitos y empleados presentes en la habitación para garantizar niveles de oxígeno adecuados y de remoción de dióxido de carbono. También es fundamental que se establezca un horario diario de procesamiento, para minimizar el consumo de energía de la ventilación. El calendario debe permitir un marco de tiempo que no sólo cubra la duración del proceso, sino que también se extienda para cubrir el tiempo que se necesita para limpiar, esterilizar y desinfectar las áreas después de su uso.

Es importante permitir que la extracción de aire opere el tiempo suficiente para garantizar el secado del agua que queda después de la limpieza, y así evitar el crecimiento de bacterias de los patógenos nacidos en agua. Si bien es fácil entender el propósito de un sistema de ventilación para soportar las demandas del embrión durante el proceso de incubación tanto en incubadoras como en nacedoras, también se debe entender la importancia de una buena ventilación en todas las áreas de procesamiento, para proporcionar no sólo comodidad sino también gestionar la bioseguridad de toda la sala.

Se debe entender la importancia de una buena ventilación en todas las áreas de procesamiento, para proporcionar no sólo comodidad sino también gestionar la bioseguridad de toda la sala

Materias Primas

Suscribete ahora a la revista técnica de avicultura

AUTORES

Importancia en la avicultura familiar y de traspatio de la Enfermedad de Marek y la Leucosis Linfoide – Parte I

Dra. Norma Calderón MVZ. Leopoldo Paasch

ÁCIDO HIPOCLOROSO: ¡Una nueva era en la potabilización del agua!

Jose Luis Valls

¿Vale la pena instalar un panel evaporativo adicional en un galpón de pollos de engorde?

Brian Fairchild Mike Czarick

Innovación: Conceptos y estrategias complementarias para incrementar aún más el consumo de carne de pollo

Eduardo Cervantes López

Incubación Unietápica Vs. Incubación Multietápica : Competencias y oportunidades

Dr. Marco Antonio Juárez Estrada

Soluciones potenciales para el síndrome del hígado graso hemorrágico en gallinas ponedoras

Edgar O. Oviedo-Rondón

Gestión integral de la producción de pollo de engorde: Contribuyendo a la rentabilidad de la empresa. Parte III

Ing. Jorge Robles

Cobb-Vantress fortalece su presencia en América Latina con una serie de encuentros técnicos enfocados en el aumento del rendimiento productivo

Equipo Técnico Cobb-Vantress

Optimizando el desempeño en situaciones de estrés

Felipe Horta MV MSc - Director de producto del Grupo Nuproxa

Manejo de Incubación: estrategias para garantizar la calidad del pollito de un día

Equipo Técnico Aviagen

Datos para un procesamiento avícola más inteligente: Impulsar la eficiencia y mejorar la calidad del producto

Equipo Técnico BAADER

Aumente el rendimiento de su planta de incubación con el nuevo servicio de asistencia a la incubación basado en datos de Petersime

Equipo Técnico Petersime