Logo, a inocuidade alimentar é, e sempre será, a prioridade número 1 das empresas produtoras de alimentos para consumo humano em todo o mundo. Com a indústria avícola não poderia ser diferente, é claro!

Neste contexto, o papel dos abatedouros é vital para o asseguramento da inocuidade dos produtos avícolas que chegam aos mercados nacional e internacional.

Responsabilidade compartida

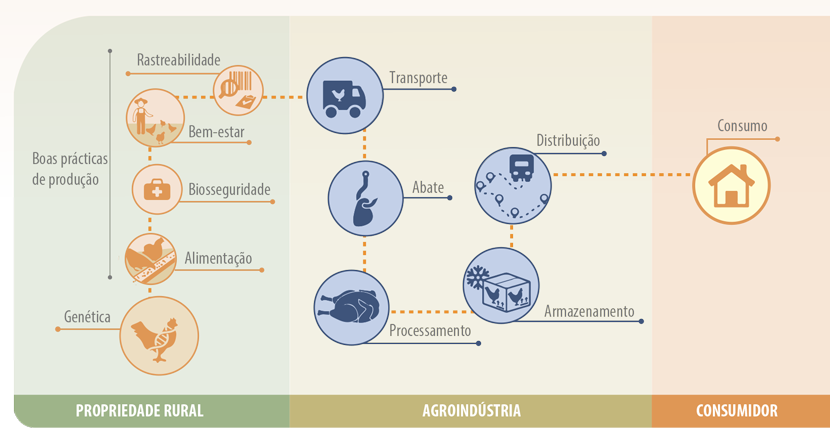

A inocuidade dos produtos avícolas não é uma responsabilidade que recai, exclusivamente, sobre a operação de abate, mas, ao contrário, ela é compartida por todos os elos que compõem a cadeia de processamento.

Assim, nas empresas, o trabalho realizado em prol do asseguramento da inocuidade dos produtos deve iniciar com as matrizes, estender-se ao incubatório, à fábrica de ração e às granjas de engorda, perpetuar-se ao longo de todo o processamento e só ter fim quando os produtos tenham chegado aos clientes.

Cadeia produtiva da carne de aves

Sendo ela uma responsabilidade compartida, porque, então, o processamento se reveste de especial importância neste contexto?

Em uma corrente de aço a força do conjunto depende da força de cada elo, individualmente. O mesmo acontece na cadeia de processamento avícola, na qual o resultado global do negócio depende do trabalho individual de cada departamento.

O último elo da corrente

Neste ambiente, sendo a inocuidade uma responsabilidade compartida, cada uma das áreas mencionadas ao início do artigo deverá realizar o que lhe corresponde, de forma a assegurar a fortaleza do conjunto – o asseguramento da inocuidade dos produtos.

Porém, sendo o abatedouro o último elo desta corrente, a última área pela que passam os produtos antes de chegarem ao mercado, ele deve executar não apenas a missão que lhe corresponde, mas, tal qual um guardião, também sanar as eventuais não-conformidades ocorridas nas áreas que o antecederam, impedindo, assim, que estas afetem a inocuidade dos produtos que irão ao mercado.

A contaminação das carcaças, por representar um risco para a inocuidade dos produtos, é passível de condenação parcial durante a inspeção sanitária realizada pelo Serviço de Inspeção Federal – SIF, que remove da carcaça parte afetada pela presença de excremento. Este procedimento, enquanto protege a inocuidade do produto, produz uma perda econômica pela redução do peso vendável e do rendimento de abate e, concomitantemente, pela elevação dos custos operacionais que produz.

Na chegada ao abatedouro as aves são descarregadas, penduradas, atordoadas, abatidas e sangradas. Estas operações podem, facilmente, levar as aves a defecar em reação ao estrese que lhes é imposto, cuja magnitude está vinculada à eficácia do programa de jejum e aos cuidados a elas dispensados nesta etapa do abate.

Cada ave, quando entra ao tanque, arrasta consigo do campo aproximadamente 109 microrganismos patogênicos e não patogênicos aderidos às penas, patas, cloaca e outras parte da carcaça.

O que fazer

Para reduzir essa carga bacteriana, as empresas devem usar, da forma a mais eficaz possível, as armas de que dispõem, e que não são muitas, como:

- a renovação criteriosa da água durante o abate;

- o tempo de imersão e a temperatura, sendo esse um eficaz bactericida;

- a agitação da água, e

- a higienização do tanque.

A legislação brasileira não permite o uso de coadjuvantes no escaldador, ainda que de origem natural. Trata-se de um recurso tecnológico aprovado em outros países por sua comprovada eficácia no combate aos patógenos existentes nesta operação, o que contribui para agregar uma camada extra de proteção à inocuidade do processo.

Foto 1. A escaldagem é um ponto de intensa contaminação cruzada.

Depenagem

- o pré-abate;

- as carcaças;

- a manutenção; e

- o operador

Pois aportam distintas contribuições ao resultado do processo. Logo, devem ser levados muito em consideração pela empresa a fim de se obter, com a harmonia do conjunto, uma depenagem eficaz e de baixo risco microbiológico.

Foto 2: A depenagem é crucial no asseguramento da inocuidade

Duchas

As duchas, estando presentes e em número suficiente, muito contribuem com a higiene nesta etapa do processo. Logo, deve-se dedicar a elas a necessária atenção para que não sejam apenas um ponto de desperdício de água, uma situação muito comum, mas um recurso, que ao realizar corretamente o seu trabalho, muito contribui para a condição física e microbiológica das carcaças.

Evisceração

Na linha de evisceração cada máquina é um universo particular, cujo trabalho individual é vital para blindar a inocuidade das carcaças e, ao mesmo tempo, um pré-requisito crucial para o êxito da operação subsequente.

Para ser possível assegurar os resultados esperados desta missão durante as horas laborais, o pré-abate, as carcaças, o operador e a manutenção devem ser gerenciados de forma integrada, a fim de trabalharem em fina e produtiva sintonia.

Foto 3: Contaminação – primeira causa de condenação parcial em abatedouros sob SIF no Brasil

De especial interesse na evisceração é o lavador interno e externo colocado ao final da linha, antes da saída das carcaças ao resfriamento.

- Objeto de controvérsias num passado recente, por conta de opiniões, e não informações, quanto às vantagens e desvantagens do seu uso, o equipamento parece ter garantido, finalmente, o seu merecido lugar na linha.

- O lavador interno e externo, como comprovam os muitos trabalhos científicos a respeito, contribui, definitivamente, para baixar a carga de contaminantes presentes nas carcaças ao final da linha de evisceração, impedindo, assim, que essa entre ao resfriamento.

Distintamente a outros países, o Brasil não permite o uso de coadjuvantes durante o processo de evisceração por conta da legislação interna que as empresas têm de cumprir, em linha com a dos países importadores, apesar da camada extra de proteção que esses coadjuvantes são capazes de oferecer à inocuidade dos produtos.

Ainda que um veredito que leve à liberação do seu uso no processamento de frangos pareça longe de acontecer, a simples retomada da apreciação de seus riscos, benefícios, vantagens e desvantagens, já é um alento.

Finalmente, à saída da linha de evisceração as carcaças são submetidas, uma vez mais, à inspeção no PCC que aí existe. Estando aptas, seguem ao resfriamento.

Resfriamento

O resfriamento é a última etapa do processamento capaz de contribuir para a redução da carga bacteriana nas carcaças e, assim, reforçar a inocuidade dos produtos.

A intensa lavagem pela qual elas passam durante o processo serve para remover os resíduos remanescentes da evisceração, melhorando sua aparência, bem como uma parte importante da carga bacteriana que trazem, melhorando, sensivelmente, seu perfil microbiológico.

Já a rápida redução da temperatura das mesmas tem por fim inibir o crescimento dos microrganismos que ainda permanecerem presentes. Para extrair do resfriamento os melhores resultados quanto à otimização da qualidade microbiológica e física, é necessário estar atento ao desempenho de um amplo conjunto de variáveis:

- a linha de evisceração, como um todo;

- o lavador interno e externo, em particular;

- o volume de reposição de água limpa nos tanques;

- a temperatura da água no pré e no chiller;

- as bombas sopradoras;

- o tempo de permanência das carcaças nos tanques;

- a temperatura final das carcaças; e

- a higienização dos tanques ao final do turno. Sendo estas variáveis interdependentes.

É vital que cada uma delas aporte a sua contribuição individual para tornar possível o êxito do todo.

Em alguns países a melhora da inocuidade que tem lugar durante o resfriamento conta com o auxílio da hipercloração da água.

Trata-se de um recurso que, apesar de técnica e economicamente muito eficaz e, por isso mesmo, ainda amplamente utilizado, vem sendo paulatinamente substituído por conta de uma série de limitantes relacionadas ao seu uso, como:

- a preocupação com os resíduos de cloro na carne;

- a formação de trihalometano (compostos relacionados ao possível surgimento de câncer em seres humanos);

- a gasificação do cloro durante o uso e seu impacto na saúde dos operadores; e

- as crescentes restrições internacionais.

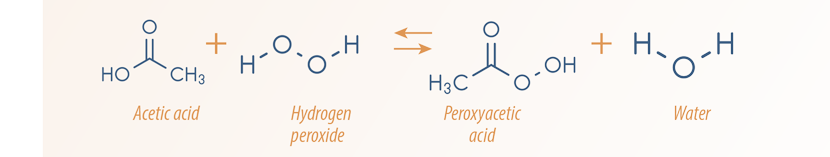

Em lugar da hipercloração, as empresas têm optado pelo uso do ácido peroxiacetico, conhecido no jargão da indústria como PAA. O PAA é um coadjuvante natural, resultante da mescla de ácido acético, o princípio ativo do vinagre caseiro, com o peróxido de hidrogênio, a nossa conhecida água oxigenada. (Figura 1)

O seu uso nos abatedouros avícolas tem apresentado vantagens técnica, visto ser comprovadamente eficaz na guerra contra os patógenos e não-patógenos no processo de resfriamento, e operacional, pois sua efetividade como antimicrobiano não se vê afetada, ou limitada, pelo pH da água e pela presença de matéria orgânica nos tanques.

Sua dosagem é feita por bomba, da mesma forma que o hipoclorito de sódio, e desde que respeitado o limite de concentração na água do pré e do chiller, que é relativamente amplo, a sua aplicação em nada afeta a aparência, qualidade ou propriedades organolépticas dos produtos avícolas, nem traz riscos à saúde dos operadores ou à integridade de equipamentos e instalações.

Figura 1. Reação de Obtenção do Ácido Peroxiacetico

Cadeia de Frio

Apesar de o resfriamento ser a última barreira no esforço do frigorifico para reduzir a carga bacteriana das carcaças e, assim, assegurar a inocuidade dos produtos, estas não estão desamparadas, ou em situação de risco, ao deixarem o chiller.

Deste ponto em diante, a qualidade microbiológica alcançada deverá ser mantida pela integridade da cadeia de frio interna.

Estendendo-se da saída do chiller até a entrada dos produtos aos túneis de congelamento ou resfriamento, a cadeia de frio visa a manter o mais baixo possível a temperatura das carcaças, cortes e filés, impedindo assim a multiplicação dos microrganismos presentes, desta forma assegurando a inocuidade dos produtos até a sua chegada aos clientes.

🔒 Conteúdo exclusivo para usuários registrados.

Cadastre-se gratuitamente para acessar este post e muitos outros conteúdos especializados. Leva apenas um minuto e você terá acesso imediato.

Conecte-seRegistre-se em aviNews

CADASTRE-SE